拒绝参数内卷:小工协作机器人的 "反技术" 生存法则

“为何技术领先的解决方案,在自动化领域常遭客户否决?”

小工协作机器人深耕行业十余年总结:客户真正需求并非技术炫技,而是能落地的问题解决方案。

小工协作机器人深刻认识到:自动化解决方案的核心竞争力不在于参数堆砌,而聚焦于三大核心诉求,以务实的技术路径破解行业痛点。

可量化的投资回报,是决策核心依据

客户在自动化设备采购决策中,首要关注的是“投资回收期与长期收益的确定性”。

对中小制造企业而言,成本预算尤为重要,技术先进性若无法转化为明确的财务回报,便失去了商业价值。

小工协作机器人从产品定义阶段即植入全生命周期成本管控理念。相较传统自动化方案,其创新的将“非标设计标准化”,把初始成本降低 30%。

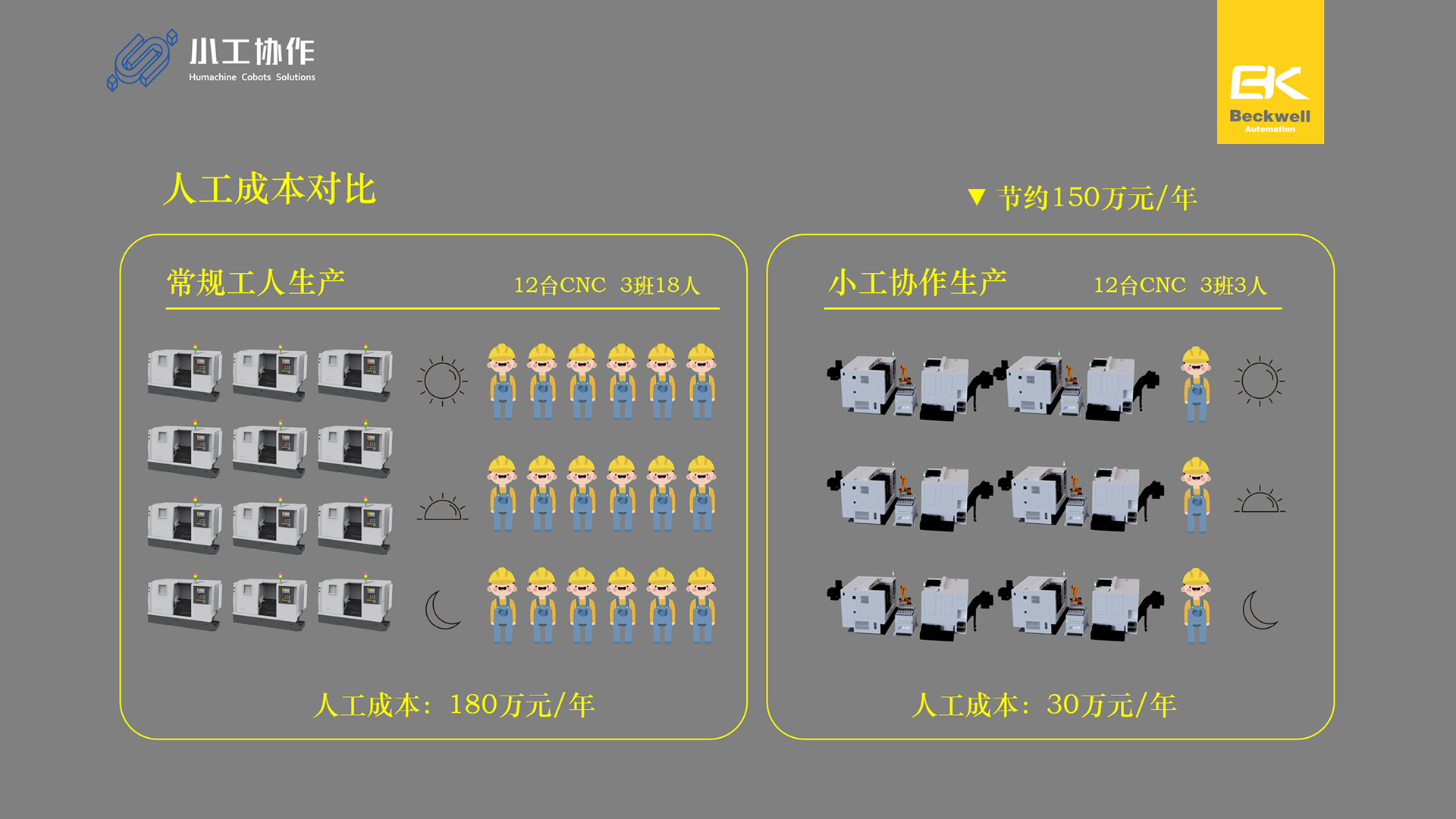

浙江某汽车零部件制造企业的案例极具代表性:该企业数控机加工车间12台机床原配置18名操作工(一人管两台,三班倒),人力成本人均按10万元/年,年度人力成本计180万元/年;引入小工协作机器人6台后,操作工配置减至3名,年度人力成本缩减至30万元/年,机床稼动率提高25%,每天生产效率提高20%,结合设备折旧与维护成本核算,该企业6个月时间即实现投资回本。

对中小企业而言,这种 "低门槛投入 + 高确定性回报" 的模式,有效化解了自动化改造的资金风险。

运行稳定性,优先于功能冗余度

生产线的稼动率直接决定制造企业的盈利能力。

据行业测算,机加工生产线每停机 1 小时,直接损失惊人。对于承担上下料任务的设备而言,客户的核心诉求是在全生命周期内保持高稳定性 —— 毕竟上下料环节是生产线物料流转的关键节点,一旦中断会直接导致机床稼动率下降、生产节奏断裂,交期延误损失,而非追求冗余的功能配置。

对于专注于上下料场景的小工协作机器人,其可靠性设计严格遵循 “成熟度优先” 原则。

来自机加工企业的实际应用数据显示,针对工件上下料抓取、码放等核心作业,满足每天24小时连续稳定运行。同时,“模块化集成设计”让故障隔离度提升至60%,当组线使用小工协作机器人,某台机器人出现异常时,能快速锁定问题范围、迅速检修,避免传统自动化上下料设备 “单点故障导致全线停机” 的风险,最大限度保障机床的连续稼动率。

服务响应时效,决定合作生命周期

“设备交付仅是服务的起点,售后支持能力是供应商竞争力的核心指标。”

小工协作机器人业务拓展至海外,无论何时何地都能为企业排除自动化困难。

土耳其的客户曾遭遇紧急停机事件,小工协作机器人技术团队通过远程诊断系统,15 分钟内定位故障位置,指导现场人员完成备件更换,成功帮助客户恢复正常使用小工协作机器人实现自动化

这种高效响应依托于小工协作机器人建立起的专业售后团队,并且通过定制化培训课程,使客户运维团队在 15天内掌握 90% 的常见故障处理能力,大幅降低了自主维护门槛。

技术价值的重构:从 "供给导向" 到 "需求导向"

小工协作机器人的成功,本质是技术价值维度的重构 —— 从 "供应商能提供什么技术" 转向 "客户需要解决什么问题"。

小工协作机器人技术团队不断调研优化小工协作设计:深入生产现场、观察实际工况、分析真实数据,将客户痛点转化为可量化的技术指标。

在自动化领域,客户采购的本质是 "降本增效" 的确定性。小工协作机器人的实践证明,将技术转化为客户可感知的价值,构建 "投资回报明确、运行稳定可靠、服务响应及时" 的闭环体系,才是突破行业竞争的核心逻辑。

宁波贝克韦尔智能科技有限公司

宁波贝克韦尔智能科技有限公司是一家机器人集研发、制造和销售、服务为一体的高新技术企业及“专精特新”企业,一直致力于机加工上下料的柔性自动化改造,为客户提供轻量化、智能化的自动化方案。通过不断技术创新和市场拓展,公司在柔性自动化领域已积累了宝贵经验。不仅在助力企业实现“少人化”、“无人化”车间,为企业提供柔性化的自动化方案的道路上砥砺前行,并且对我们明星产品“小工协作机器人"不断优化,使其更加贴合市场生产趋势-多品种小批量柔性生产要求。逐渐构建了"人+机器人协同作业”的智能、高效的未来工厂蓝图。

推荐新闻